徹底的な試験 - パート 2:曲げ試験

ケーブルおよび電線の開発において、私たちは試験所で各製品を徹底的にテストしています。シリーズの 2 回目は、曲げ試験についてご紹介します。

機械工学やプラント工学、または駆動技術やオートメーション技術によく見られる動的用途では、ケーブルや電線は機械的な曲げ応力を頻繁に受けます。このような応力は静的な設備でも発生しますが、動的な用途では、力と動きの方向が常に変化するため、はるかに大きくなります。このような環境は、ケーブルにとってストレスとなります。電線やコア絶縁体、シース材は、内側では圧迫され、外側では引き伸ばされ、ケーブルは裂ける可能性があります。ケーブルの損傷に至るまでの劣化は、故障や機能不全につながります。

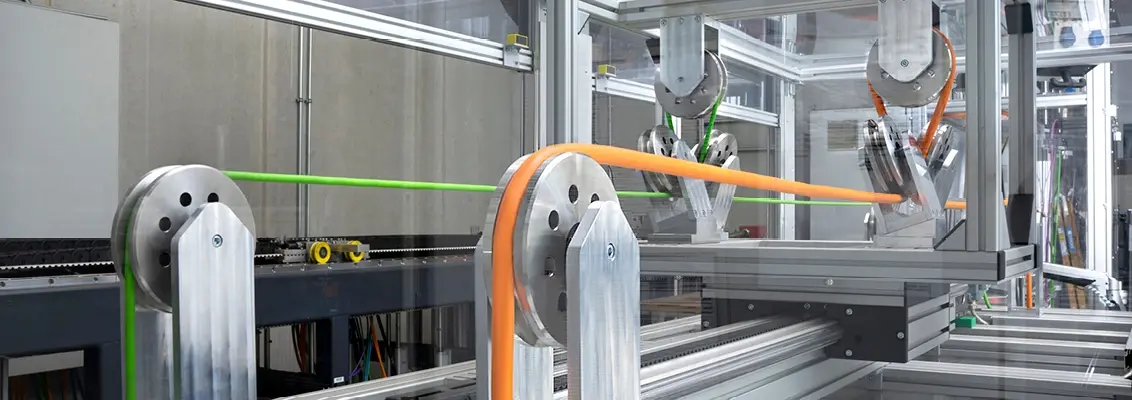

当社のケーブルや電線がこうしたストレスに確実に耐えられるよう、私たちは試験所で曲げ試験を行っています。これらの試験は通常、お客様からの仕様や VDE などの規格に規定されています。当社の試験装置は、ケーブルの機械的強度を検証するために、さまざまな荷重と曲げ半径で曲げ応力をシミュレートします。当社の試験方法には、2 つのローラー(DIN EN 50396 6.2に準拠)および 3 つのローラー(DIN EN 50396 6.3に準拠)を使用した交互曲げ試験があります。速度や、加速度、トラバースパスなどのパラメータは、多様な使用環境に対応した現実的な試験条件を作り出すために簡単に変更できます。

私たちが開発するケーブルはすべて、厳しい試験基準に適合していなければなりません。銅線、絶縁材、シース材は、試験後に劣化の兆候が見られないことが必要です。さらに、撚り線全体、編組、撚りが元の形状を維持していなければなりません。このようにして初めて、何百万回もの屈曲サイクルの後でも、ケーブルが日々の使用で確実に機能することが保証されるのです。

さらに、エネルギーチェーンに使用されるケーブルのために特別に設計されたドラッグチェーン試験があります。これらについては、次回のシリーズでご紹介します。

専門家に聞く

Günter Meyer は Windsbach の工場でダイナミックテストの責任者を務めています

最小曲げ半径はどのくらいで、この値から何がわかるのでしょうか?

最小曲げ半径は、ケーブルを損傷することなく曲げることができる最小の半径です。これは、ケーブル直径の倍数で指定します。値が小さいほど、ケーブルの柔軟性は高くなります。ケーブルの種類によって、最小曲げ半径を定めた業界規格がいくつかあります。値は、ケーブルが固定用途で使用されるか、移動用途で使用されるかによって大きく異なります。例えば、MULTIFLEX 512-C-PUR UL/CSA タイプのドラッグチェーンケーブルの最小曲げ半径は、固定用途では直径 x 4 ですが、移動用途では 直径 x 7.5 しかありません。その理由は、恒常的に動くケーブルの曲げ応力は、力と曲げ運動の方向が常に変化するため、著しく高くなるからです。したがって、適切な最小曲げ半径は、ケーブルや電線を選択する際の重要な基準となります。

ケーブルの柔軟性を向上させるにはどうしたらいいのでしょうか?

柔軟性を上げるには、最高の素材を使うなど、さまざまな方法があります。たいていの場合、細い/極細の撚り線からなる銅線は十分な柔軟性があります。特注の用途であれば、合金を使うこともできます。この場合、絶縁体やシース材も同様に柔軟性があるように注意しなければなりません。特に極端な温度での用途では、素材の選択によって大きな違いが生じます。PUR や TPE のシース材は、あまり硬くならないので低温に適しています。直径と構造もケーブルの曲げ特性に大きな影響を与えます。撚線のピッチ長が短ければ短いほど、つまり、コア内部の撚りが強ければ強いほど、ケーブルはより柔軟になります。

【パート 1:ねじり試験】 を読む