半導体製造装置の高密度配線|細径・ハイブリッドで省スペース化

この記事でわかること

半導体製造装置(搬送・検査・プロセス周辺設備を含む)では、制御盤や機内配線スペースが限られる一方で、電源・サーボ・センサ・通信などの配線量は増え続けています。

本記事では、「高密度配線=配線が詰まる」問題を、次の2つのアプローチで解決する実務ポイントをまとめます。

- 細径ケーブルで“通る・曲がる・収まる”を実現する

- ハイブリッド(ワンケーブル)で“本数そのもの”を減らす

なぜ半導体製造装置では「高密度配線」がボトルネックになりやすいのか

半導体製造の現場では、装置の高機能化に伴い、配線は増える一方です。ところが現実には、次の制約が同時にかかります。

- 制御盤・機内ダクト・可動部の配線スペースが限られる

- 曲げ半径が確保できず、断線・損傷リスクが上がる

- コネクタ点数の増加が、組立工数と初期不良要因を増やす

- 装置停止(ダウンタイム)のコストが大きい

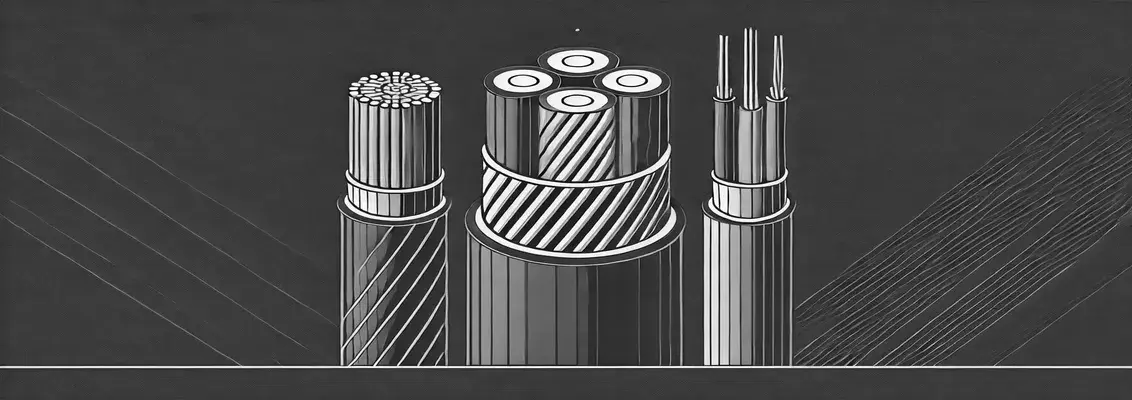

省スペース化の基本戦略は 3 つだけ

高密度配線の対策は、突き詰めると以下の 3 つに整理できます。

- 外径を下げる(細径化): 配線が“通る”

- 本数を減らす(統合): 配線が“減る”

- 加工点を減らす(アセンブリ化): 配線ミス・立上げ時間が“減る”

HELUKABEL は 自動化領域 で、サーボ/フィードバック/ハイブリッド(ワンケーブル)、ロボット用、データ・バス、産業用イーサネットなど、装置内の主要配線カテゴリを広くカバーしています。

細径ケーブル : 高密度配線の「通路」を取り戻す

細径化で効くポイント

細径ケーブルが効くのは、次のような“詰まりやすい場所”です。

- 制御盤内の配線ダクト、機内の狭いダクト

- ケーブルベア内での多本数収容(将来増設も含む)

- 接続部が奥まった箇所(作業性・引き回し性が重要)

導入事例 では、電源接続スペースが限られる現場で、小さい曲げ半径と高い柔軟性が重視されています。

“細径=細いだけ”では不十分

高密度配線では、細さに加えて「長期信頼性」が重要です。確認したい代表項目は次の通りです。

- 最小曲げ半径(固定/可動で条件が異なる)

- 温度、油・薬品、摩耗、振動

- EMC(ノイズ)対策:シールド構成・接地方式

- 規格・認証(UL/CSA 等)や適用規格の要求

ハイブリッド(ワンケーブル): 配線“本数”を減らして、配線“密度”を下げる

高密度配線で最も効くのは、実は「外径」よりも本数削減です。

サーボモータ周りは典型例で、電源線・ブレーキ線・フィードバック線・通信線…と分かれるほど、配線が増え、コネクタも増えます。

ワンケーブル化のメリット(装置設計・立上げ・保全まで)

HELUKABEL は、一般的なサーボモータ向けに TOPSERV® Hybrid の“ワンケーブル・ソリューション”を提供しており、接続技術(コネクタ/結線)を減らすことで、配線が速く・簡単になり、コスト削減に寄与します。さらに、スペースと重量の節約という機械的メリットも実現します。

省スペース化の“効き方”が大きい理由

- ケーブル本数が減る → ケーブルベア/配線ダクトが小さくできる

- コネクタ点数が減る → 施工工数と初期不良ポイントが減る

- 保全が楽になる → トラブル切り分けが早くなる

可動部(ロボット・搬送・ステージ)の高密度配線は「寿命設計」が鍵

半導体製造装置は、搬送やアクチュエーションなど“動く場所”が多い一方、可動部は最も断線リスクが高い領域です。

HELUKABEL は駆動技術領域で、研究開発センターにて油・温度・ねじり・ドラッグチェーンなどのテストを日々実施し、文書化しています。

高密度配線の省スペース化を進めるほど、曲げ半径やねじり条件が厳しくなるため、以下を最初に確定させるのがコツです。

- 連続可動か/間欠可動か

- ねじり角度・ストローク・加速度

- 余裕のある曲げ半径(ギリギリ設計は避ける)

- ケーブルベア内の占有率(将来増設分も含める)

仕上げは「ケーブルアセンブリ」で、立上げ工数とミスを減らす

高密度配線の現場では、配線が増えるほど“ヒューマンエラー”も増えます。

そこで有効なのが、コネクタ加工済みで納入するケーブルアセンブリです。

HELUKABELでは、要件に適合した組立済みケーブル/モジュールを、計画から設置まで支援すること、品質面で全数検査・高電圧試験・引き抜き試験等を実施し、DIN ISO 9001:2015 および UL 認証を取得しています。

HELUKABELが提供できること(日本のお客様へ)

HELUKABEL は、自動化・駆動技術の領域では、ハイブリッド(ワンケーブル)、ロボット、データ/バス、産業用イーサネットまで、装置配線に必要なカテゴリを幅広くカバーしています。

高密度配線の省スペース化は、単なる“細いケーブル選び”ではなく、

細径化 × ワンケーブル化 × アセンブリ化をセットで設計するほど効果が大きくなります。

ご相談は、 お問い合わせフォーム または担当者への メールからお問い合わせいただけます。